SUPPORT

AEONレーザーカッター及び関連製品のサポート情報

-

ソフトウエア

ソフトウエアAEONのCO2レーザー加工機MIRAシリーズは二つのソフトウェアが使用可能です。ライセンスが必要ない汎用のRDWorksV8 とライセンスが必要のLIGHTB…

-

アクセサリについて

アクセサリについてエアーコンプレッサー ※レーザー加工機を使用する際に必ずエアコンプレッサーの使用が必要です。 理由:エアーコンプレッサーはレーザーヘッドに空気を供給することで炎…

-

機種選択と設置

機種選択と設置AEON Laser のレーザー加工機はデスクトップ型のMIRAシリーズと中型(大型)のNOVAシリーズがあります。機種を選ぶ際に、まずは搬入経路、設置場所、電…

-

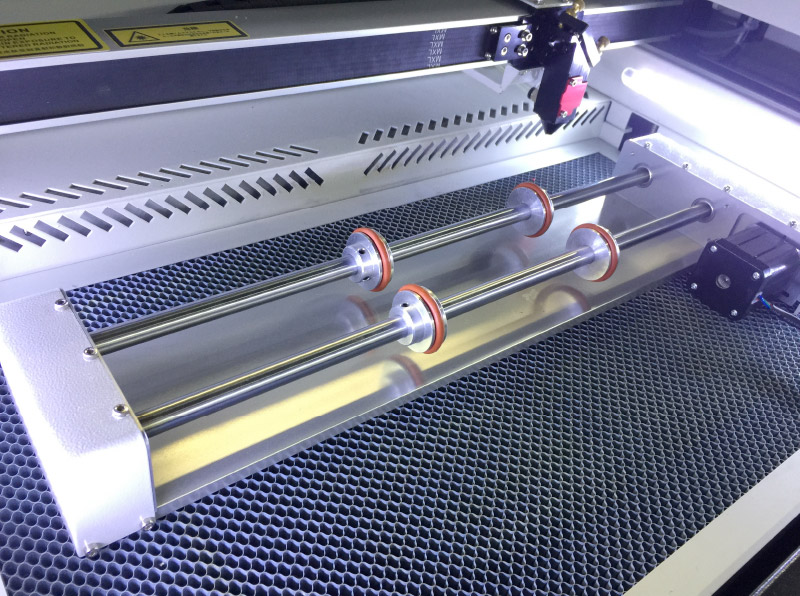

ローターリーアタッチメントの設置

ローターリーアタッチメントの設置AEONレーザーMIRA5 設置イメージ AEONのCO2レーザー設備専用のローターリーアタッチメント(回転装置)は本体サイズとスペックに合わせており、機能を…

-

操作パネルについて

操作パネルについて新規導入または初心者向けの一番シンプルなAEONレーザー設備の出力までの(本体に加工データを転送された状態)本体の操作方法をご案内します。 1.電源 本体と排気…

-

日常メンテの方法

日常メンテの方法1.集光レンズの掃除 レンズ X軸上のレーザーヘッドの手前の2本のネジを外すとフォーカスレンズが装着されたアルミブロックが外されます。レンズは細いネジで固定され…

-

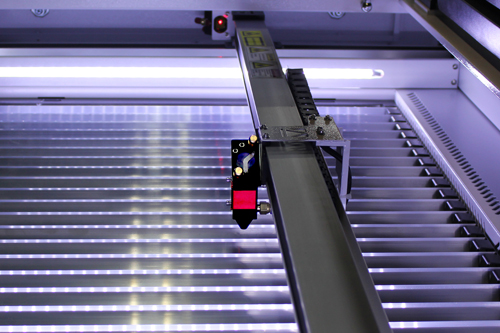

ビームの調整方法

ビームの調整方法1.ビームの確認 レーザー管の仕組み 水冷式CO2レーザー加工機のレーザー発振管はガラスチューブの形になっており、平行してレーザー設備本体側の後ろに装着されてお…

-

トラブルシューティング

トラブルシューティング本体 本章では設備を使用する際に起こりえる一般的なトラブルに対しての確認と解決を説明しております。問題が改善されない場合は各販売店へお問合せください。 レーザー…

-

集塵脱臭機のメンテ

集塵脱臭機のメンテ集塵脱臭機は一定の期間を使用するとフィルターの交換または掃除が必要です。 トップフィルターの掃除:トップフィルターは集塵脱臭機の上部に配置しております。取り出し…