SUPPORT

AEONレーザーカッター及び関連製品のサポート情報

-

トラブルシューティングとメンテナンス

トラブルシューティングとメンテナンス -

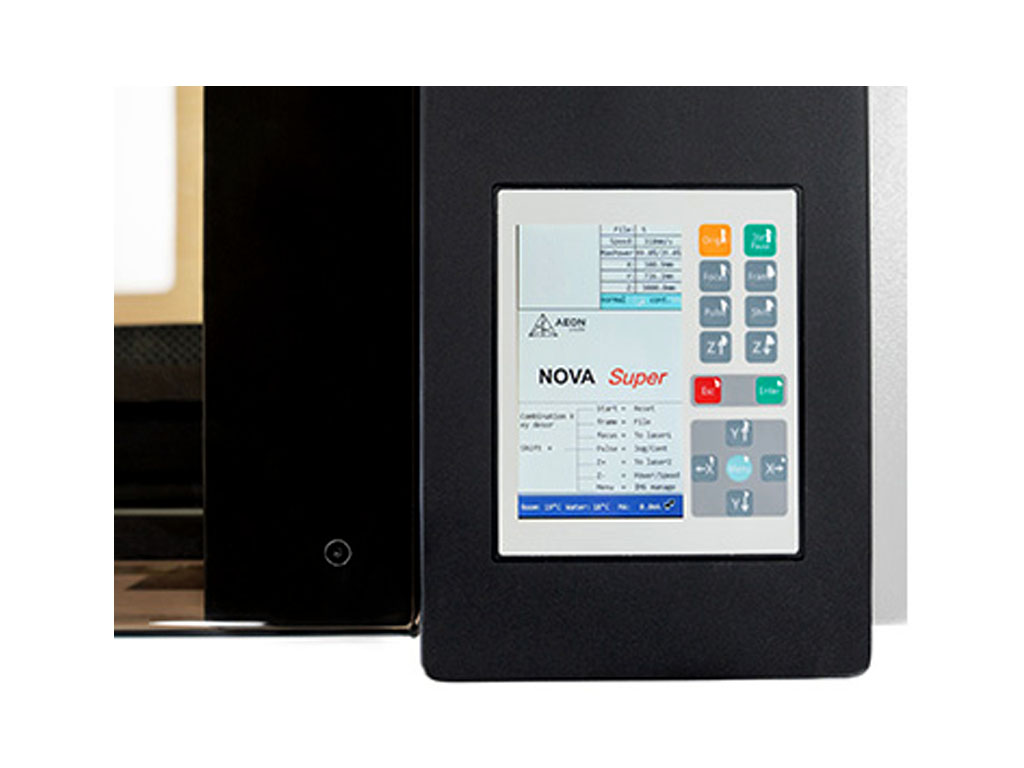

操作パネル

操作パネル基本的な操作の紹介です。AEONレーザーはPC側のソフトウエアと本体側の操作パネルで操作が可能です。詳細についてはお渡ししているマニュアルをご覧ください。

-

ソフトウエア

ソフトウエアAEONレーザー加工機の制御では二つのソフトウェアが利用可能です。ライセンスが必要ない汎用ソフトウエアRDWorksV8 とライセンスが必要とするLightBu…

-

機種選択

機種選択AEON レーザーは加工サイト、形状、搭載レーザーのニーズに合わせて機種をご用意しております。 ●デスクトップ型MIRA シリーズ 計3機種●デスクトップ型MI…

-

周辺機器

周辺機器レーザー加工機の使用と機能拡張に合わせて周辺機器が必要になります。 ● ブロアー● 集塵脱臭機● 外部エアコンプレッサー● ローターリングアタッチメント(回転軸…